随着汽车工业的蓬勃发展,制造汽车的各种原材料也迅速发展和更新换代,越来越多的汽车零部件开始采用改性塑料替代金属制件。塑料在汽车上的应用已有近50年的历史,目前汽车用改性塑料的使用量已成为衡量汽车设计和制造水平高低的一个重要标志,塑料饰件的大量应用,促进了汽车的减重节能,提高了汽车的美观舒适度。

PP以密度小、性价比高、具有优异的耐热性能、耐化学药品腐蚀性、刚性、易于成型加工和回收利用等特性在汽车上得到了广泛的应用。近来更是有把汽车内饰和外装材料统一到PP系列材料的趋势。由于高性能基础树脂的开发生产周期长、投资巨大、技术要求高,且需要高精尖的集成先进综合技术,所以对现有PP树脂需要进行更广泛、更有效、更经济、更实用的改性。

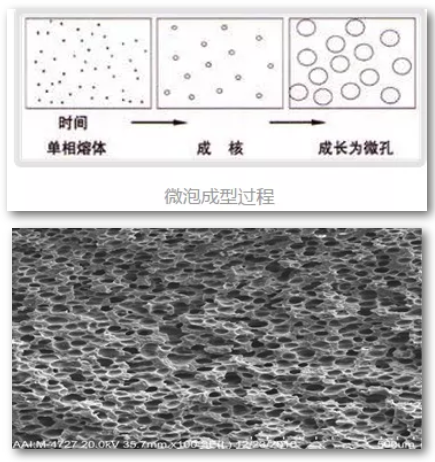

微发泡(Microcellular Foaming)是指以热塑性材料为基体,制品中间层密布尺寸从十到几十微米的封闭微孔。微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能的基础上,可以明显减轻重量和成型的周期,大大降低机台的锁模力,并具有内应力和翘曲小、平直度高,没有缩水,尺寸稳定,成型视窗大等特点,特别是在生产高精密和材料较贵的制品上与常规注塑相比较独具优势,成为近年来注塑技术发展的一个重要方向。聚丙烯微发泡材料能够满足大型微发泡汽车注塑件。

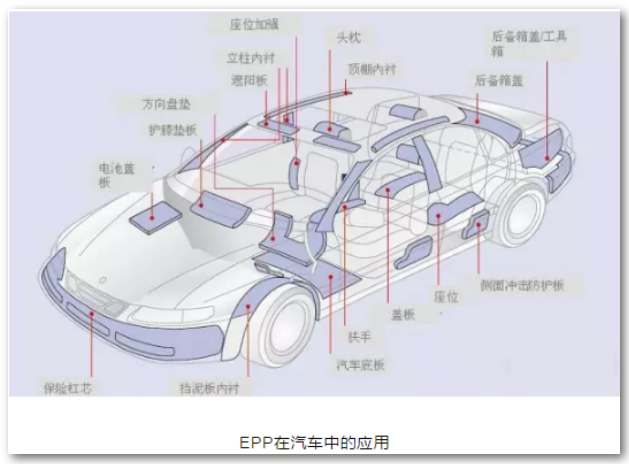

随着汽车轻量化的发展,选用PP发泡材料已成为汽车减重的重要途径,目前其在汽车内饰上的应用也越来越多,其中PP发泡材料在各种汽车上的使用占比为轿车占45%,卡车、工程机械车占20% ,客车、商务车占35% 。

汽车用PP发泡材料主要为化学微发泡材料。普通微发泡PP制品的表观质量很不理想,仅适合于需要表面覆皮的高端车,不仅增加了制造成本,也限制了PP发泡材料的推广和应用;而化学微孔发泡是以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体在扩散内压的作用下,使制品中间分布着直径从十几到几十微米的封闭微孔泡,且其理想的泡孔直径应 <50μm ,但目前国内行业实际生产的微发泡PP的微泡孔直径约为80~350μm 。

对于微孔发泡主要有注塑微发泡、吹塑微发泡和挤出微发泡等,注塑微发泡适用于各种汽车内外饰件,如车身门板、尾门、风道等;挤出微发泡适用于密封条、顶棚等;吹塑微发泡适用于汽车风管等。

利用微发泡技术可使PP制品的质量减少约10%~20% ,较传统材料在部件上可实现最高50%的减重,注射压力降低约30%~50% ,锁模力降低约20% ,循环周期减少10%~15%,同时还能提高汽车的节能性,较传统材料可实现最高30%的节能,并且能改善制品的翘曲变形性,使产品和模具的设计更灵活。

辐射交联PP高发泡片材具有良好的力学性能,作为汽车车顶,可降低汽车的质量,同时其还可用于汽车的内饰件,有利于汽车的轻量化。

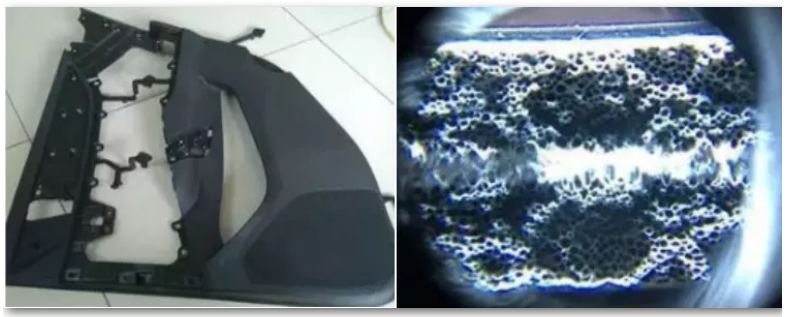

门内饰板

江森自控是欧洲第一家使用了MuCell工艺的用户之一,凭借丰富的经验,该公司为2009年投产的梅塞德斯 W212 4门轿车全新设计了一款车门内饰板。据介绍,这一荣获了SPE大奖的产品是基于对MuCell工艺的应用而设计成功的。

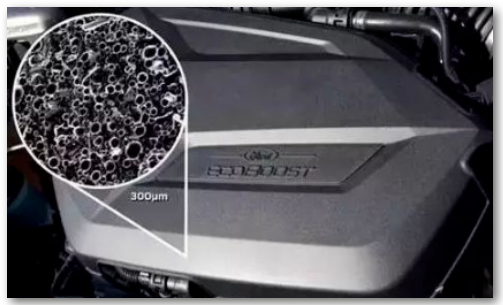

发动机罩

福特微发泡发动机罩:采用MuCell微发泡注塑成型技术在零件成型过程中充入气泡,形成极为细微的蜂巢状结构,既节约了塑材,又减轻了重量,而且不会影响零件的任何性能。目前已应用车型有:C-MAX、Grand C-MAX、S-MAX、蒙迪欧和Galaxy等。

综上所述,聚丙烯微发泡材料在汽车领域应用广泛,但需要注意:

1. 微发泡是经全球各行业不同产品所验证的技术、有广范的市场、但在中国应用尚新。

2. 微发泡能提供更高品质 (减少变形,提升平面度,圆度和尺寸的稳定性,没有缩水印) 和更低成本 (重量,成型周期和成型吨位减少、更省料的产品设计)。

3. 微发泡能创造新商机——高端应用和节省成本。

4. 并不是所有的制品都适合用微发泡技术,需要配合寻找合适的制品。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。