轻量化设计是未来塑料加工技术的趋势之一。塑料轻量化不仅有助于节省原料成本,对于汽车、航天航空等产业更意味着产品整体性能和竞争力的提升。

微孔发泡注塑成型是在这个背景下发展起来的新技术。其最大的优势在于能进一步激发塑料轻量化的潜能。同时,该技术还可减少缩痕、翘曲变形和内应力区域,降低锁模力和注塑压力,实现节能环保。

特殊制备的微孔发泡塑料还可以根据产品需求具备一些功能特性,例如隔热、隔声、较低的介电常数等。

近年来,国内外产业端的需求和环保政策的导向使发泡注塑成型技术成为领域内的研究热点,也促使该工艺不断发展和完善。但是微孔发泡注塑成型设备和工艺关键技术大多为国外大型公司如Trexel、Arburg、Engel 等所垄断,在一定程度上制约了国内产业的发展。

近日,浙江大学任亦心等介绍了微孔发泡注塑成型的原理和工艺过程,结合国内外产业界具体的设备创新案例,就微孔发泡注塑设备的各个功能模块分别展开综述,并对今后微孔发泡注塑的发展趋势进行了展望。

文章亮点

微孔发泡注塑成型工艺过程

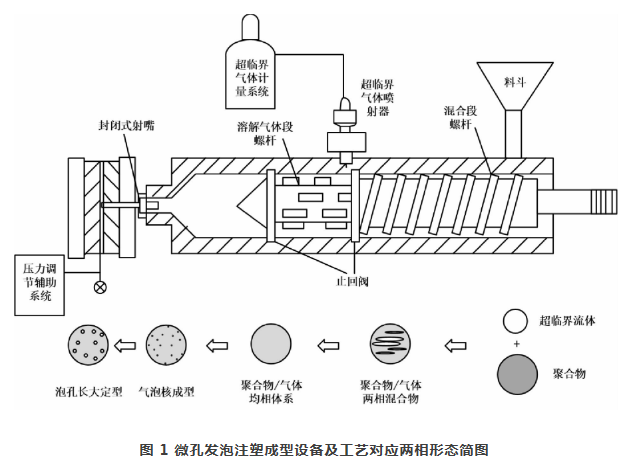

微孔发泡注射成型的原理是利用快速改变温度、压力等工艺参数的方法,使聚合物-熔体气体均相体系进行微孔发泡而成型制品。以Trexel公司的MuCell技术为典例,微孔发泡注塑设备及其过程中对应的两相形态变化如图1所示。

首先,由高压气瓶提供超临界流体 ( 通常为氮气或二氧化碳,典型剂量为 0.2~1.0% ) ,在螺杆回收期间通过喷射器以精确的流率注入混合段机筒内已经熔化的聚合物中; 在螺杆向前输送物料的同时,特殊设计的螺杆混合段元件把气体切碎、搅混,使其均匀溶解在聚合物熔体中,形成塑料熔体-气体均相体系。有些设备还会专门设置扩散室进一步均化。

由于止回阀和封闭式射咀的存在,均相体系能在高压下保持不发生离析,这是均匀成核的条件。随后,该体系将通过封闭式射咀高速注入已充压缩气体的模腔。模腔内足够高的压力防止气泡在充模阶段生长。充模完成后,型腔内压力骤降,气体在聚合物中形成非常高的过饱和度,极不稳定。高能态分子聚合诱发形成泡核。随着外部压力继续减小,气泡迅速膨胀,直至模腔被充满、物料凝固。

微孔发泡注塑成型技术和设备在未来会呈现如下发展趋势

●设备复杂性降低

许多大型注塑设备企业开始涉足这一市场,他们迫切需要解决的是如何将微孔发泡技术与客户已有的普通注塑机进行适配,实现低成本的更新改造。设备研发整体朝着降低发泡设备复杂性的方向发展。

●智能化提升

随着仿真软件和人工智能技术的发展,更加智能、操作友好的控制系统会集成到微孔发泡注塑机中。能进行状态监测、仿真计算、智能控制及可视化呈现的辅助 模块在未来也适合应用于更为复杂的微孔发泡注塑过程,在气泡形态稳定性的控制、表面缺陷处理上有所突破。

●关注环保领域

作为一种绿色塑料加工技术,微孔发泡还可能进一步与塑料循环利用相结合。例如对废弃塑料制品粉碎、再造粒和再发泡; 或采用三明治结构将回收的废弃塑料发泡作为内芯等。

●关注功能材料领域

关注功能材料领域。对于微孔发泡塑料功能的深入研究会让微孔发泡技术潜在的应用场景进一步拓宽,特别是在对声学、热学、减震等有要求的特殊场景中。

目前,几乎所有领先的微孔发泡注塑设备厂商都是国外的企业。国内微孔发泡领域主要集中在对原料工艺方面的研究,在设备和产业化方面还处于起步阶段。为实现国内微孔发泡塑料技术革新,还需通过产学研结合,不断优化过程设备,早日实现我国塑料产业的高端化、智能化升级。

上述成果以题为“微孔发泡注塑成型工艺及其设备的技术进展”发表在《中国塑料》杂志,文章的通讯作者为浙江大学能源工程学院许忠斌教授。该研究得到:国家自然科学基金(52073247);浙江省教育厅一般科研项目(Y201941430);浙江大学(校合-2020-KYY-533005-0041)等项目的资助。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。