PVC被广泛用于挤出型材,例如:窗户、卷帘、电缆导管和其他技术产品等。但是,在少数情况下,PVC的机械性能和热性能不足以满足某些应用的需求。

解决方案之一是通过金属加固型材,但更好的方法是找到一种高度增强技术塑料,这种材料具有出色的机械特性,并兼具PVC在可挤出性、抗紫外线性、可焊性、型材设计灵活性和成本方面的优异特性。

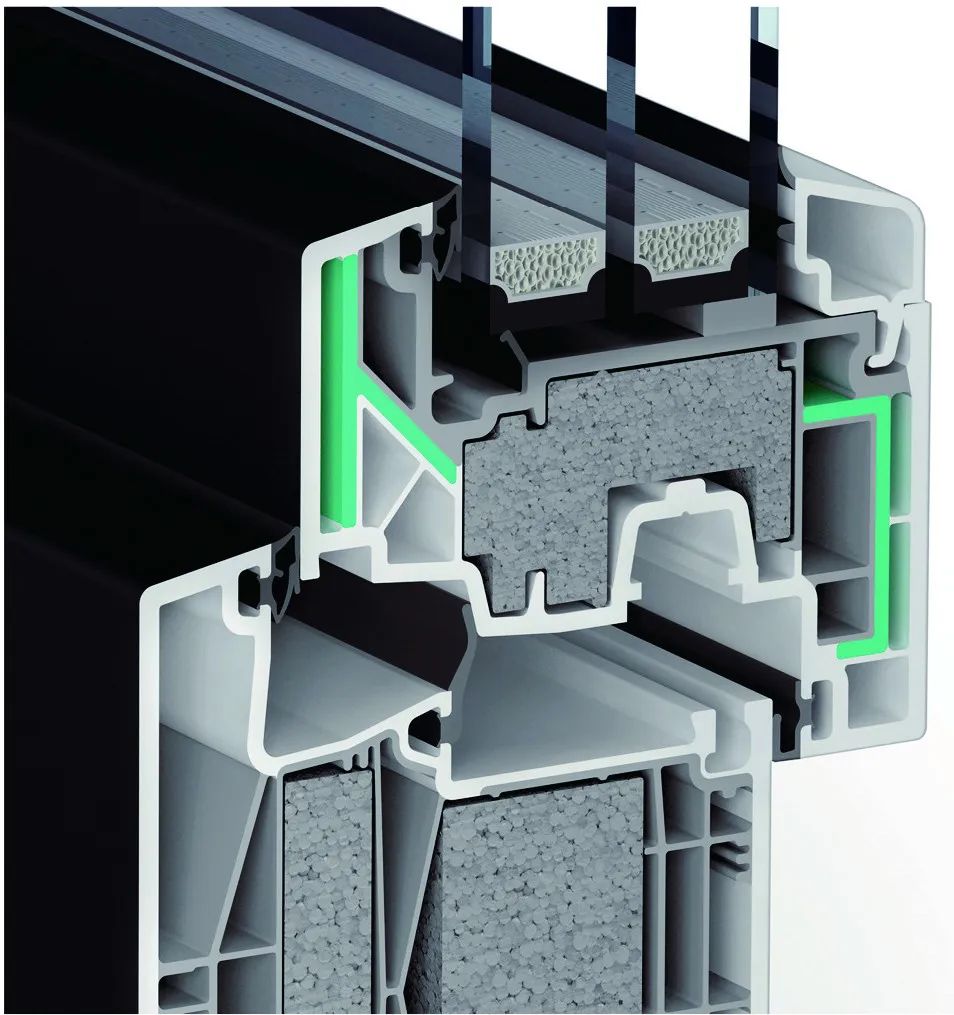

如果纯PVC型材的性能不足,或许可以选择PBT共挤型材。例如:它们加热时的热膨胀和后收缩率都较低 ©巴斯夫

上述目标可通过PVC与技术塑料共挤出来实现。这在以前是不可能实现的,因为技术塑料的加工温度明显高于PVC,所以两种聚合物不能同时作为熔体通过模具。

因此,巴斯夫开发了一种新材料:Ultradur B4040 G11 HMG HP。Ultradur是该公司生产的基于聚对苯二甲酸丁二醇酯(PBT)的部分结晶热塑性聚酯的商标名。作为制造高质量高应力技术部件的成熟材料,PBT被用于众多工业领域。除了极其优异的热稳定性和低吸湿性以及对很多化学品都具有良好的耐腐蚀性,PBT还具有高刚度。PBT的熔点通常是223°C,而巴斯夫开发的材料的熔点是198°C,比之前低了25°C。因此,它可以在传统的加工窗口中与PVC共挤出,从而开辟了一个全新的有意义的应用领域。

定制熔点和高刚度

此次开发的目标是得到一款除了定制熔点外还具有极高刚度的产品。满足型材所需的特性需要高弹性模量和低膨胀系数。通过特定的PBT共混物加上55%重量比的短切玻璃纤维,所需性能得以实现。

PVC的机械极限和热极限一般如下:

■后收缩(材料加热到60°C以上)——单侧加热后,会导致型材永久弯曲。

■ 高热膨胀系数——温度分布不均匀,也会导致型材弯曲。

■ 随温度变化的刚度(弹性模量)——即使温度略微升高,PVC的弹性模量也会大幅下降。

■ 材料的蠕变趋势。

表1 传统硬质PVC和Ultradur PBT产品的性能(来源:巴斯夫)

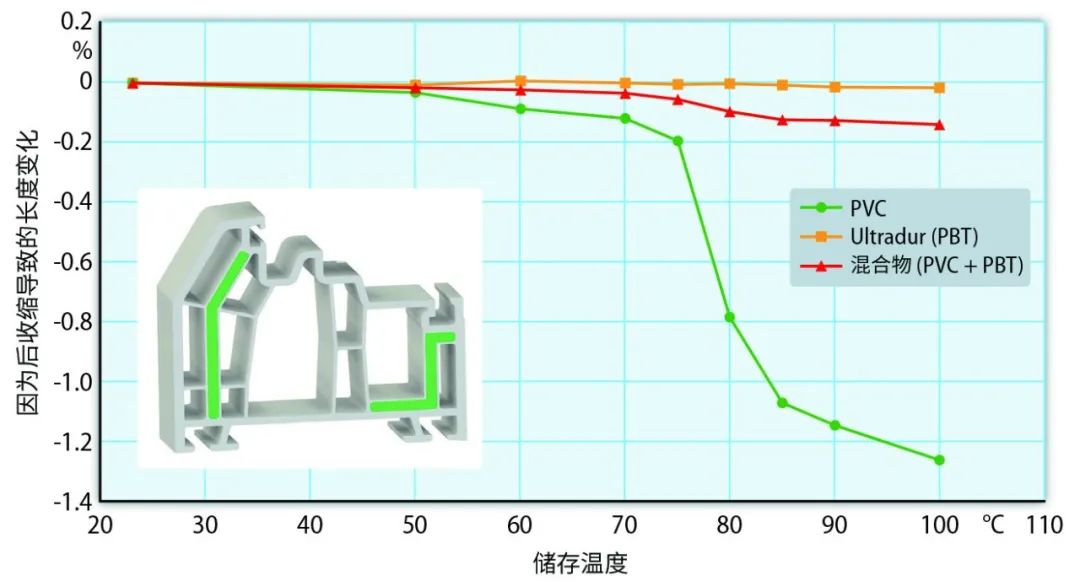

图1 由硬质PVC和巴斯夫 PBT Ultradur 制成的型材以及PVC和PBT混合型材在加热到一定温度后的永久后收缩:混合型材的收缩率明显低于纯PVC型材。平均而言,测定的混合型材含约18% PBT(来源:巴斯夫;图:© Hanser)

表1对传统硬质PVC和新开发的Ultradur产品的性能进行了比较。刚度和拉伸强度值按照ISO 527标准在注塑样品上测定。挤出会导致数值变低,因为纤维在制品中的取向性较低。但是,设计合理的模具可使其达到初始值的70%。

PBT承受主要负荷

在共挤产品中,PVC和PBT用各自的截面来共同消散机械负荷和热负荷,而其中PBT通常承受主要负荷。针对不同型材后收缩的分析很好地说明了这一点。为此,他们对纯PVC型材、纯PBT型材和共挤混合型材进行了研究。首先,将温度保持在50°C达16小时,然后将其降至23°C,再测量剩余收缩率。随后,多次重复该循环并逐步提高温度,直至温度达到最高100°C(图1)。

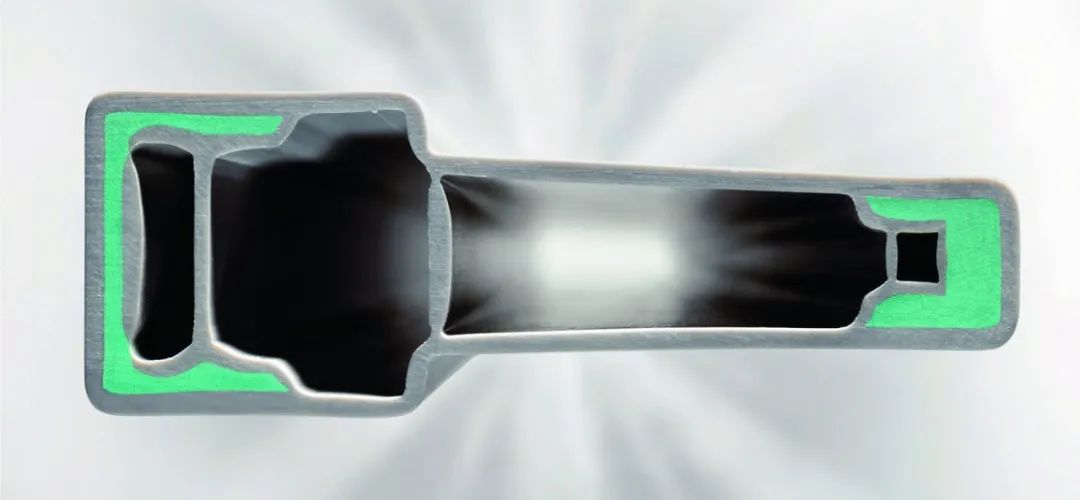

图2 这种共挤型材取代了某些窗框中的钢型材。较低的热导率提升了能量效率 ©普罗菲内

PVC型材具有高达1.2%的后收缩率。当该值为0.015%时,纯PBT型材在整个温度范围内的后收缩率较低。在最高温度条件下,共挤型材的收缩率仅为0.13%,远低于纯PVC型材的收缩率。共挤型材这种明显改善的性能可用于大幅减少永久曲率,例如:受太阳强烈辐射的深色窗框曲度,因此无需再借助金属嵌件。同样,与PBT共挤出也显著降低了PVC的纵向热膨胀以及可能产生的曲率。

用单螺杆还是双螺杆挤出机加工?

巴斯夫专门为此开发的PBT可通过单挤出和共挤出方式进行加工。低水分含量对于加工来说非常重要,其值应低于0.03%。如果水分含量较高(例如:使用敞口容器的情况下),则建议对材料进行预干燥。在不同的干燥系统中,热风干燥器被证明在技术上和经济上都具有优势。80-120°C温度条件下的干燥时间通常是2-4小时。

图3 Ultradur B4040 G11 HMG HP可用于代替钢来加固硬质PVC型材。结果是单侧加热后较低的永久变形。此外,热导率降低。因此,可用于大型节能窗户以及深色型材 ©普罗菲内

单螺杆挤出机和反向旋转双螺杆挤出机都可用于加工Ultradur。如果选择单螺杆挤出机,应优先使用长度为22-25D的单线三段式浅开槽螺杆。因此,压缩比建议在2.5和3之间。压缩区长度应为4-5D。屏障螺杆和剪切/混合单元(区)不太建议使用,因为它们会损坏玻璃纤维。单螺杆挤出机应为为平孔型螺杆不带机筒加料村套。熔体温度范围最好设置在210-220°C,并尽可能采用适中的螺杆速度。

重要的加工参数

平行和锥形异向旋转双螺杆挤出机是PVC行业的首选。它们同样适用于加工PBT。虽然它们的采购价格比单螺杆挤出机高,但双螺杆的排气和建压具有明显优势。单螺杆和双螺杆挤出机都需要适当的磨损保护(机筒和螺杆)。与所有玻璃纤维增强聚合物一样,Ultradur在加工时也需要尽可能降低剪切强度,以防玻璃纤维损坏或变短。因此,这里面临的挑战是确保材料在尽可能低的温度下完全熔融,防止PVC在挤出过程中受到负面影响。共挤模具的温度必须仔细选择,确保PBT在不冻结的情况下流动并且避免PVC发生热降解。

快速安全地制造好模具

与功能性挤出工艺匹配的好模具必须具备以下特性:

■ 有效实现PBT的机械性能(合适的位置和截面)

■ PBT中玻璃纤维的高取向性——它能带来高弹性模量、较低强度、较低膨胀系数以及更低的蠕变行为

■ 指定几何结构所有区域的壁厚

■ 挤出型材没有弯曲

■ 高牵引速度

■ 永久可维护性

■ 模具订购到交付的时间可规划

但是,与传统的共挤模具相比,该模具的开发需要更多的专业知识,而前者常用于加工具有类似性能的材料。

从当前情况来看,模具流道必须针对具有不同流动行为的两种材料(PVC:壁面滑移,PBT:壁面粘附)进行设计。这两种材料在流道中的粘度和速度曲线也不同。

此外,如果玻璃纤维能尽可能地保持较大的有效长度和较高的取向性,那么性能会更好。毕竟,PBT应在合适的位置冻结。

在模具设计过程中还需要考虑到PVC容易膨胀。如有可能,Ultradur型材的厚度应不小于1.5mm,从而尽量减少玻璃纤维的损坏。

用于这种材料组合的模具已开发出来多个并进行了批量生产。奥地利模具制造商Greiner Extrusion已成功制造了多个模具。

确保共挤型材的可焊性

针对某些应用,例如:PVC窗框,型材会以45°角切割然后焊接。由PVC和Ultradur制成的共挤型材也可以同步焊接,因为这两种材料可以在相同的温度范围内进行加工。

图4 冷冻柜门型材:Ultradur在此取代了金属加强构件,无需在型材中使用电热器来防止外表面形成冷凝水,因此提高了冷冻柜的能源效率 © Greiner Extrusion

为了获得高强度,必须确保PVC相互对接,即中间没有PBT熔体。由于Ultradur含有玻璃纤维,因此在对焊过程中发现电焊箔磨损较高。但是,周期时间保持不变。

回收:PVC和PBT易于分离

回收变得越来越重要,并且PVC窗框行业多年来已成熟运作。由PVC和PBT制成的共挤型材也可以轻松回收。因此,塑料的着色在处理过程中也是有帮助的。Ultradur B4040 G11 HMG HP有无色和绿色版本可选,这也简化了它们在使用寿命结束时回收过程中对窗框型材的分类。

型材在研磨机中被分解成小颗粒之后,可以通过不同的方法将Ultradur与PVC分离出来。色选机对此最为有效,因为其他绿色塑料不用于窗户制造行业。如果PVC和Ultradur的颜色接近,也可以使用NIR分选机或静电分选机。如果PVC中有Ultradur残留,可以通过熔体过滤装置去除。随后,回收的PVC和Ultradur碎片可被重新利用。它们的可回收性已在该行业惯用的工厂中得到了证实。

结语

如果PVC型材无法满足机械要求,与Ultradur B4040 G11 HMG HP 共挤可以是一种智能替代方案。与巴斯夫联合开发的各种应用示例(图 2、3 和 4)证明了这一点。其他潜在应用还包括折叠百叶窗、卷帘及其外罩、水槽、围栏和阳台型材、房屋覆层板和农用杆。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。